德国NOOK诺克@进口自平衡多级泵分为单吸多级结构和双吸多级结构。该系列产品是为加速多级离心泵技术发展,并满足用户需求,在吸收消化国外现进技术的基础上,结合本公司多年研发经验设计的创新产品,产品性能达到业内同类产品的先进水平,是普通多级离心泵良好的替代品。

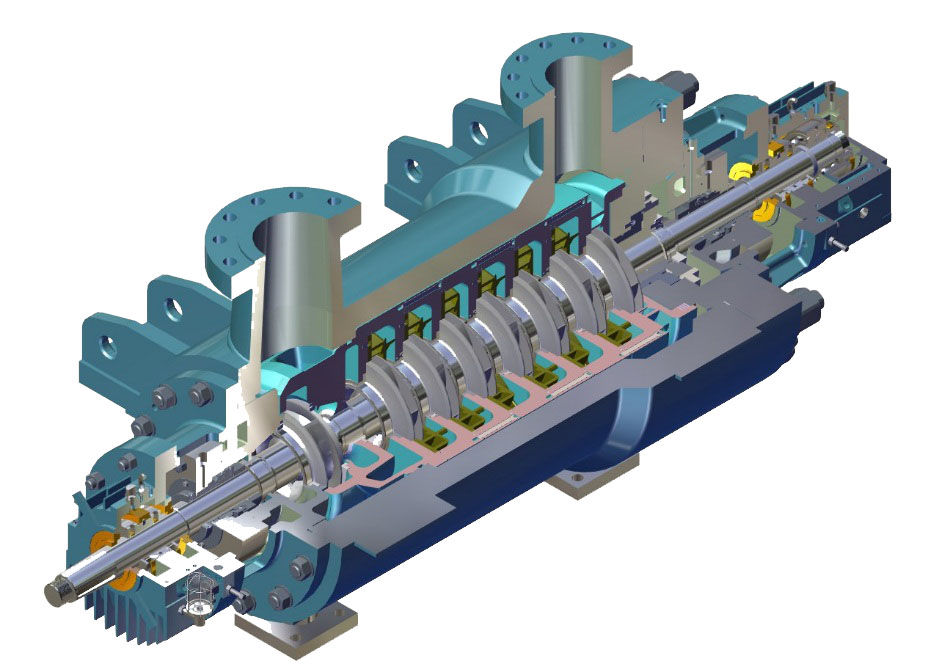

该型泵典型特点表现于在结构上彻底取消传统的用于平衡轴向力的平衡盘系统,依靠叶轮对称布置自动平衡轴向力,这一创新使得多级泵运行具节能高效、平衡可靠、易损件少,运行成本大大降低等优势。

公称通径:25-300(mm)

流量范围:8-2600(m3/h)

扬程范围:7-150(m)

吸程范围:6.5m

功率范围:2.2-132kw

转速范围:2900r/min

防爆标志:ExdeIIBT4 DIP21 TA T6

防护等级:IP54/IP65

额定电压:DC24v、220v、380v,660v,1140v(DC、AC)

温度范围:-20℃~120℃

工作压力:≤1.6Mpa

泵体材质:铸铁、WCB、304、316、316L

新结构

具有叶轮对称布置的转子部件,使正、反两组叶轮在运行中产生的轴向推力基本得到相互抵消,从而不需要小间隙、高压降、易冲刷、易磨损、易出故障的平衡盘装置来维持轴向力的平衡,突破了多级泵的传统结构。

新技术

独有的节流、减压装置、奇数级的平衡装置,还能起到辅助支承的作用。

高效节能

采用先进的水力模型,自主研发的高效节能产品;由于泵转子没有了平衡盘的磨损及轴向脉动,叶轮与导叶的对中性总是处于最佳状态,不会像普通多级泵结构随平衡盘的磨损、转子部件前移而出现效率明显下降;且没有了平衡水的泄漏,减少了容积损失,在整体上提高了泵的运行效率,降低了轴功率,比普通多级泵效率平均高2%~3%。

高可靠性

自相平衡的轴向力载荷使泵的磨损和系统干扰降到很小。极小部分残余轴向力由推力轴承承受,这样使泵轴始终处于受拉状态、轴的受力状态均匀,且应力峰值较原型结构大大降低,从而提高了泵转子的刚性和临界转速,使泵转子运行的平稳性和可靠性显著提高。

高稳定性

通过对称叶轮和导叶的最佳搭配,以及合理的配合间隙和较宽的轴向节流设计,使泵在长期运行后仍然能保持其高度的稳定性和运行效率。

汽蚀性能好

优化的水力模型及结构设计、特殊的首级叶轮双吸结构,加上精密的铸造、可靠的耐磨材质,使泵具有良好的抗汽蚀性能,整机运转平稳、噪音低,用户无需另外配置前置泵或提高进水箱的高度。

机封强可靠性

泵启、停时转子部件没有轴向窜动,工作时没有轴向脉动,克服了一直困扰多级泵的机封可靠性差这一难题。

检修方便

快速的装配和拆卸设计,允许水泵在不拆卸泵体和进、出口管路的情况下更换密封、轴承,泵内没有了平衡盘等易损部件,节省了大修和检查时间。

低维护率

采用精密铸造,减少了易损部件以及维修拆装次数,延长了产品寿命,避免了由于拆装过多引起的一系列问题,降低了维护成本。

适用性强

先进的组合模块化的设计,经过大量使用、长期进行考验的局部组件,零部件具有高度的可互换性。

取消了小间隙平衡盘装置,比传统结构多级泵适用于介质性更为恶劣的场合。

可供输送不含固体颗粒(磨料)、不含悬浮物的清水或物理化学性质类似于清水的其它液体之用。也可通过改变泵的材质(或泵过流部件的材质)、密封形式和增加冷却系统用于输送热水、油类、腐蚀性或含磨料的介质等。

泵允许进口压力不大于0.6MPa。

用于运输不含固体颗粒、温度低于80℃的清水或物理化学性质类似于清水的液体。适合于矿山、工厂和城市给排水工程之用。

用于运输不含固体颗粒、温度为-20~105℃的腐蚀性液体。用户可根据输送介质的名称。浓度、比重、使用温度及泵进口压力等合理选用泵的材质、密封形式、泵的结构和确定电机的功率等。

用于输送不含固体颗粒、温度为-20~105℃、粘度小于120厘的油类和石油产品。

用于输送颗粒含量≤1.5%,颗粒≤1.3mm,温度为-20~80℃的中性矿井水及其他类似的污水。

| 型号/参数 | 流量 Q | 扬程 H | 转速 n | 轴功率 Pa | 配带电动机 | 效率 n | 汽蚀量 | 进出口径 | 泵重 | ||

| m3/h | L/s | m | r/min | kw | 功率kw | 型号 | % | m | mm | kg | |

| ZP360-40×8 | 300 360 440 | 83.3 100 122.2 | 336 320 284 | 1480 | 356.5 392.2 441.9 | 500 | NK24501-4(6KV) | 77 80 77 | 4.65 4.7 5.4 | 200 | 2800 |

| ZP360-40×9 | 300 360 440 | 83.3 100 122.2 | 378 360 319.5 | 1480 | 401.1 441.2 497.2 | 560 | NK24502-4(6KV) | 77 80 77 | 4.65 4.7 5.4 | 200 | 3008 |

| ZP360-40×10 | 300 360 440 | 83.3 100 122.2 | 420 400 355 | 1480 | 445.6 490.2 552.4 | 630 | NK24503-4(6KV) | 77 80 77 | 4.65 4.7 5.4 | 200 | 3216 |

| ZP360-40×3 | 300 360 440 | 83.3 100 122.2 | 126 120 106.5 | 1480 | 89.1 98.1 110.5 | 185 | NK2-355S1-4 | 77 80 77 | 4.65 4.7 5.4 | 200 | 1757 |

| ZP360-40×4 | 300 360 440 | 83.3 100 122.2 | 168 160 142 | 1480 | 133.7 147.2 165.8 | 250 | NK2-355M2-4 | 77 80 77 | 4.65 4.7 5.4 | 200 | 1965 |

| ZP360-40×5 | 300 360 440 | 83.3 100 122.2 | 210 200 177.5 | 1480 | 222.8 245.3 276.3 | 315 | NK2-355L2-4 | 77 80 77 | 4.65 4.7 5.4 | 200 | 2173 |

| ZP360-40×6 | 300 360 440 | 83.3 100 122.2 | 252 240 213 | 1480 | 257.4 294.1 331.5 | 400 | NK2-4003-4(6KV) | 77 80 77 | 4.65 4.7 5.4 | 200 | 2381 |

| ZP360-40×7 | 300 360 440 | 83.3 100 122.2 | 294 280 248.5 | 1480 | 311.9 343.1 386.7 | 450 | NK24004-4(6KV) | 77 80 77 | 4.65 4.7 5.4 | 200 | 2589 |

泵的装配顺序一般与拆卸顺序相反。装配质量好坏直接影响泵的正常运行,并影响泵的使用寿命和性能参数。装配时应注意以下几点:

1、应保护好零件的加工精度和表面粗糙度,不允许有碰伤、划伤等现象,作密封用的二硫化钼要干净,紧固螺钉和螺栓应受力均匀;

2、叶轮出口流道与导叶进口流道的对中性是依各零件的轴向尺寸来保证,流道对中性的好坏直接影响泵的性能,故泵的尺寸不能随意调整;

3、泵装配完毕后,在未装填料前,用手转动泵转子,检查转子在泵中是否灵活,轴向窜动量是否达规定要求;

4、检查合格后压入填料,并注意填料环在填料腔的相对位置。

1、按停机顺序停机;

2、泵壳内液体(包括冷却水)应放掉;轴承部件是稀油滑润时,应放掉润滑油;

3、拆去妨碍拆卸的附属管路,如平衡管、水封管等管路和引线;

4、拆卸应严格保护零件的制造精度不受损伤,拆卸穿杆的同时应将各中段用垫块垫起,以免各中段止口松动下沉将轴压弯。

1、卸下泵联轴器后,拧下轴承压盖上的螺栓、进水段和轴承体的联接螺母后,卸下前轴承体;

2、拧下轴上圆螺母并依次卸下轴承内圈、轴承压盖和挡圈;

3、将各中段用垫块垫起,卸下穿杠螺母,卸下进水段,及进水段上的填料压盖、填料环、填料等;

4、依次卸下前级叶轮,平键、正导叶,正叶轮,末级正导叶,出水段,中节流、减压装置;

5、依次卸下末级反导叶、末级反叶轮、平键、反导叶、反叶轮、后节流、减压装置,千万注意正、反叶轮,导叶的方向和顺序;

6、拧下次级进水段、尾盖之间的螺母,将主轴,尾盖、后轴承体部件取去;

7、拧下尾盖、轴承体之间的螺母,卸下尾盖上的填料压盖、填料环、填料等;

8、拧下后轴承压盖上的螺栓,将轴承,小圆螺母,轴承盖依次卸下;

9、采用滑动轴承的泵,其拆卸顺序基本相同,仅在拆卸轴承部件时略有不同。

本型泵安装时除满足一般要求外,还应注意以下几点:

1、安装泵的基础平面应用水平仪找平。基础水泥凝固后,应检查底座和地脚螺栓孔是否松动;

2、电机、泵和底座组装后,应严格检查泵轴和电机轴的同心度,保证两轴心线在同一轴线上;

3、电机和水泵组装时,保证泵和电机两联轴器端面的轴向间隙值为3mm,该系列泵无轴向窜动;

4、泵只能承受自身内力,不能承受任何外力,所以泵的吸入管路和压出管路应有各自的支架,以免将泵压坏。

5、用于含有可燃易爆气体的矿井下运行的D(P)、MD(P)型泵,必须采用防爆电机并要求具有相应的防护等级和防爆标志。

启动

1)泵启动前应转动泵转子,检查转子是否灵活;

2)检查电机转向是否与泵转向一致;

3)打开泵吸入阀(如果装有吸入阀时),关闭泵出口管路闸阀及压力表旋塞,使泵内充满液体,或用真空系统排除吸入管路和泵内空气;

4)检查泵和电机联接螺栓的松紧程度和泵周围的安全情况,使泵处于准备起动状态;

5)起动电机,待泵运转正常后,打开压力表旋塞,慢慢开启泵出口闸阀,直到压力表指针指到所需压力为止(按出口压力表读数控制泵给定的扬程)。

运行

1)该泵轴向力靠泵自身平衡,故无平衡水管;为保证泵正常运行,回水管不允许堵塞;

2)在开机和运行过程中,必须注意观察仪表读数,轴承温度、填料漏水和温度及泵的振动和声音等是否正常,如发现异常情况,应及时处理;

3)轴承温升变化反映了泵的装配质量,轴承温升不得高于环境温度35℃,轴承的最高温度不得高于75℃;

4)泵在运行期间应定期检查叶轮、密封环、导叶套、轴套、节流、减压装置等零件的磨损情况,磨损过大时应及时更换。

停机

1)停机前应先关闭压力表旋塞,慢慢关闭出口闸阀,待出口阀关闭完毕后再停电机,泵停稳后再关闭泵的吸入阀(如果装有吸入阀时);

2)如泵长期停用,将泵的进水段,出水段,次级进水段下方放水螺塞全部卸下,放掉余水,将泵拆卸清洗上油,包装保管。

| 常见故障 | 原因 | 解决方法 |

| 水泵不出水 | 1、启动前注入泵内的谁不够(当使用真空泵时,则抽真空不够)。 2、转向不对。 3、底阀为打开或者堵塞。 4、泵的吸入高度过高。 5、进水管或仪表连接漏气。 6、填料函漏气。 7、叶轮流量被堵塞。 8、泵转速不够。 | 1、注水注水淹没叶轮,应充满泵腔。 2、更换电机接线。 3、检查底阀,清洗检修或更新。 4、降低泵的安装高度。 5、拧紧或者堵塞漏气处。 6、检查轴套及轴套螺母,漏气时应及时加垫。 7、清洗叶轮。 8、检查电机,检修或更新。 |

| 流量不足或者不出水 | 1、水流道被堵塞。 2、叶轮和密封环之间的间隙泄露太大。 3、转速未达到规定值。 | 1、依次检查进出水流道是否畅通,排除堵塞物。 2、检修或更换叶轮和密封环。 3、检查电压是否过低,检查电机是否损坏,检修电机和调整电压。 |

| 水泵消耗功率过大,电机电流超过额定值 | 1、填料压得过紧。 2、泵的转子与定子摩擦。 3、流量超过了使用范围。 4、平横盘和平衡环摩擦。 5、水泵内间隙过大,泵效率降低。 | 1、调松填料。 2、检查转子与定子摩擦部位。 3、在规定的流量范围内使用水泵。 4、检查平衡盘的端面跳动,摩擦太大应更换。 5、解体检查,更换已磨损件。 |

| 水泵响声异常和振动 | 1、发生了汽蚀。 2、机件松动或脱落。 3、转子不平衡。 4、轴弯曲。 5、泵轴与电机轴不同心。 6、基础薄弱。 7、轴承磨损。 8、水泵间隙过大。 | 1、降低水泵安装高度,简化进水管路,减少管路损失。 2、停机检查,紧固零件。 3、转子做平衡试验,车削不平衡重量。 4、调直主轴。 5、调整机组,使之同心。 6、加固基础。 7、更换轴承。 8、解体检查,更换已磨损件。 |

| 轴承过热 | 1、润滑不良。 2、轴弯曲。 3、轴承损坏。 4、泵轴与电机轴不同心。 5、冷却水不足或断水。 | 1、加油(检查油环,使之旋转)。 2、调直主轴。 3、更换轴承。 4、调整机组,使之同心。 5、检查冷却水情况。 |